Inhaltsübersicht: Alles, was Sie über Zerspanung wissen müssen

- Was versteht man unter Zerspanung?

- Welche Materialien können zerspant werden?

- Die wichtigsten Zerspanungsverfahren

- Die entscheidenden Faktoren für perfekte Zerspanung

- Wichtige Werkzeuge in der Zerspanung

- Welche Rolle spielt die Kühlschmierung?

- HSC- vs. HPC-Bearbeitung

- Technologische Trends in der Zerspanung

- Herausforderungen der Zerspanung

Was ist Zerspanung?

Zerspanung bezeichnet die Bearbeitung von Werkstoffen durch Abtragen von Material. Dies geschieht mit Werkzeugen, die in der Regel scharfe Schneiden besitzen. Ziel ist es, ein Bauteil in die gewünschte Form, Größe und Oberflächenqualität zu bringen. Die Besonderheit: Bei der Zerspanung entstehen Späne, die als Abfallprodukte des Prozesses anfallen.

Welche Materialien können zerspant werden?

Fast alle festen Werkstoffe lassen sich zerspanen, darunter:

- Metalle: Aluminium, Stahl, Titan, Kupfer, Messing

- Kunststoffe: Thermoplaste, Duroplaste

- Verbundwerkstoffe: CFK (kohlenstofffaserverstärkter Kunststoff), GFK (glasfaserverstärkter Kunststoff)

- Keramiken: Hochleistungskeramik für Spezialanwendungen

Die Materialauswahl beeinflusst die Bearbeitungsparameter, Werkzeuge und Anforderungen an Maschinen.

Die wichtigsten Zerspanungsverfahren

Die Vielfalt der Zerspanungsverfahren erlaubt die Bearbeitung unterschiedlichster Werkstoffe – von weichem Aluminium bis hin zu hochfestem Titan. Hier eine Übersicht der bedeutendsten Verfahren:

Drehen

Beim Drehen rotiert das Werkstück, während ein feststehendes Werkzeug Material abträgt. Es eignet sich hervorragend für die Herstellung von rotationssymmetrischen Bauteilen wie Wellen, Achsen oder Hülsen.

Typische Anwendungen: Schrauben, Motorwellen, Lager.

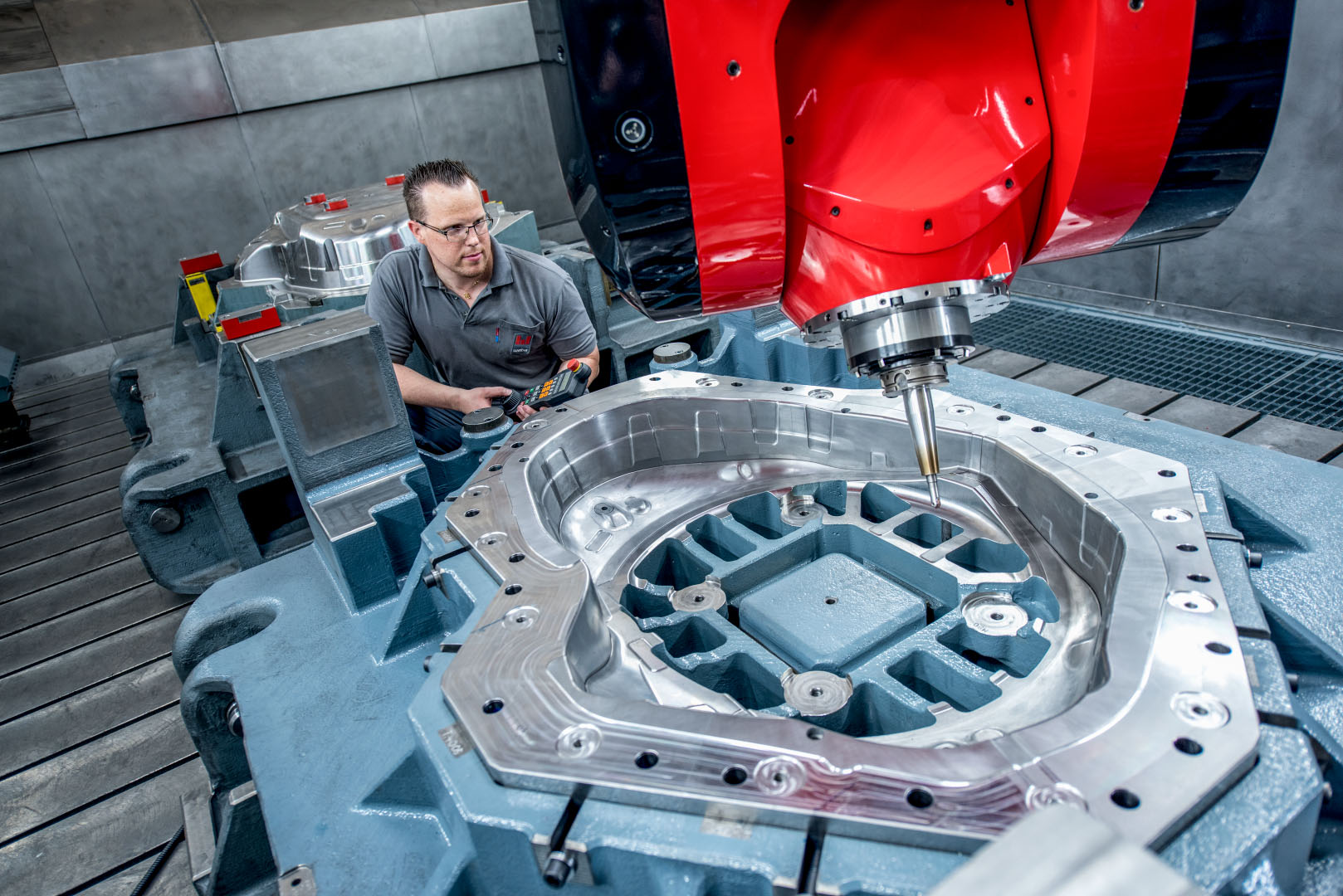

Fräsen

Hier bewegt sich das Werkzeug, während das Werkstück meist feststeht. Das Fräsen ist extrem flexibel und wird genutzt, um komplexe Formen, Taschen, Nuten oder Bohrungen herzustellen.

Unterkategorien:

- Planfräsen: Glatte Oberflächen erzeugen.

- Profilfräsen: Komplexe Geometrien formen.

- Hochgeschwindigkeitsfräsen (HSC): Maximale Präzision bei minimalem Materialverlust.

Bohren

Das Bohren dient dazu, zylindrische Löcher in Werkstücke einzubringen. Es ist eine der häufigsten Zerspanungstechniken und oft der erste Schritt bei der Bearbeitung eines Werkstücks.

Schleifen

Schleifen wird für die Feinbearbeitung eingesetzt, um perfekte Oberflächenqualitäten und extreme Maßgenauigkeit zu erreichen. Dabei wird Material mit einer Schleifscheibe abgetragen.

Die entscheidenden Faktoren für perfekte Zerspanung

Der Erfolg in der Zerspanung hängt von mehreren Faktoren ab, die nahtlos ineinandergreifen:

Werkstoff

Die Eigenschaften des Werkstoffs bestimmen maßgeblich, wie er bearbeitet werden kann. Harte Materialien wie gehärteter Stahl oder Titan erfordern spezielle Werkzeuge und Maschinen.

Werkzeug

Das Werkzeug muss perfekt auf den Werkstoff abgestimmt sein. Parameter wie Schneidengeometrie, Materialbeschaffenheit (z. B. Hartmetall, CBN) und Beschichtungen (z. B. PVD) spielen eine entscheidende Rolle.

Kühlschmierstoffe

Kühlschmierstoffe (KSS) minimieren die Reibung, kühlen das Werkzeug und das Werkstück und verlängern die Lebensdauer der Schneiden.

Maschinenparameter

Geschwindigkeit, Vorschub und Schnitttiefe sind essenziell für den Zerspanungsprozess. Eine falsche Einstellung kann Werkzeugbruch oder schlechte Oberflächenqualitäten verursachen.

Wichtige Werkzeuge in der Zerspanung

Drehmeißel/Drehwerkzeuge: Präzision beim Drehen

Drehmeißel werden beim Drehen eingesetzt, um Material von einem rotierenden Werkstück abzutragen. Es gibt unterschiedliche Varianten wie Schruppmeißel für groben Materialabtrag, Schlichtmeißel für glatte Oberflächen oder Abstechmeißel zum Trennen von Werkstücken. Drehmeißel sind häufig mit Hartmetall- oder Keramikschneiden ausgestattet, die eine hohe Verschleißfestigkeit bieten und auch bei hohen Temperaturen stabil bleiben.

Fräser/Fräswerkzeuge: Vielseitigkeit in der Formgebung

Fräser werden beim Fräsen verwendet, um komplexe Geometrien, Taschen oder Konturen in Werkstücke einzuarbeiten.

Typen:

- Spiralfräser: Zum Fräsen von tiefen Taschen und präzisen Kanten.

- Schaftfräser: Ideal für flächige Bearbeitungen und Konturfräsen.

- Walzenstirnfräser: Werden für die Bearbeitung großer Flächen eingesetzt.

Hochleistungsfräser bestehen oft aus Hartmetall oder Schnellarbeitsstahl (HSS) und können mit Beschichtungen wie TiAlN oder TiCN versehen sein, um die Standzeit zu erhöhen.

Bohrer/Bohrwerkzeuge: Präzise und vielseitige Lochbearbeitung

Bohrer werden zum Herstellen von Löchern verwendet und sind ein unverzichtbares Werkzeug in fast jeder Zerspanungsanwendung. Sie arbeiten durch das Zerspanen des Materials mit scharfen Schneidkanten und hoher Präzision. Dazu zählen:

- Spiralbohrer

- Stufenbohrer

- Tiefbohrer

- Senkbohrer

Schleifscheiben: Für präzise Oberflächenbearbeitung

Schleifscheiben werden für die Oberflächenbearbeitung und Formgebung eingesetzt. Sie zählen zu den Schleifwerkzeugen und werden in Schleifmaschinen verwendet. Sie eignen sich ideal für:

- Feine Nachbearbeitung von Werkstücken

- Glätten von Oberflächen

- Entfernen von Graten oder Unebenheiten

PKD- und CBN-Werkzeuge: Für besonders harte Werkstoffe wie gehärteten Stahl

Diese Werkzeuge kommen vor allem in Fräs-, Dreh- oder Bohrprozessen zum Einsatz und gehören in die Kategorie Hochleistungsschneidwerkzeuge.

- PKD (Polykristalliner Diamant): Hochleistungswerkzeuge für nichtmetallische Werkstoffe wie Aluminium, Verbundstoffe und Graphit.

- CBN (Kubisch kristallines Bornitrid): Speziell für die Bearbeitung extrem harter Werkstoffe wie gehärteter Stahl oder Gusseisen.

Die Auswahl des Werkzeugs beeinflusst direkt die Effizienz, Präzision und Lebensdauer der Bearbeitung.

Welche Rolle spielt die Kühlschmierung?

Kühlschmierstoffe (KSS) übernehmen gleich mehrere Funktionen:

- Kühlung: Vermeidung von Überhitzung von Werkzeug und Werkstück.

- Schmierung: Reduktion von Reibung und Verschleiß.

- Spanabtransport: Entfernung von Spänen aus der Bearbeitungszone.

- Oberflächenqualität: Verbesserung der Werkstückoberfläche.

Die Wahl der richtigen Kühlschmierung ist entscheidend für die Prozessstabilität und Umweltverträglichkeit.

HSC- vs. HPC-Bearbeitung

Die Wahl zwischen HSC und HPC hängt von der Anwendung, dem Werkstoff und den gewünschten Ergebnissen ab.

- HSC (High-Speed-Cutting): Bei der Hochgeschwindigkeitsbearbeitung wird mit extrem hohen Schnittgeschwindigkeiten gearbeitet. Vorteile sind geringere Wärmeentwicklung und hervorragende Oberflächengüte. Es eignet sich besonders für filigrane Bauteile.

- HPC (High-Performance-Cutting): Im Gegensatz dazu steht bei der Hochleistungsbearbeitung der schnelle Materialabtrag im Fokus. Hier kommen Werkzeuge mit optimierter Geometrie und leistungsstarke Maschinen zum Einsatz.

Technologische Trends in der Zerspanung

Die Zerspanung befindet sich in einem stetigen Wandel, angetrieben durch technologische Innovationen und die Anforderungen der Industrie 4.0:

Digitalisierung und KI-basierte Optimierung

Mit der Einführung von IoT (Internet of Things) und smarten CNC-Maschinen wird die Zerspanung immer effizienter. Sensoren erfassen in Echtzeit Parameter wie Temperatur, Vibrationen oder Werkzeugverschleiß, um Prozesse zu optimieren.

Hybridverfahren durch Additive Fertigung und Zerspanung

Immer häufiger ergänzen sich additive Verfahren (z. B. 3D-Druck) und Zerspanung. So werden komplexe Bauteile zunächst additiv hergestellt und anschließend durch Zerspanung final bearbeitet.

Nachhaltigkeit bzw. grüne Fertigung

Die Reduzierung von Energieverbrauch und Abfall steht im Fokus. Neue Ansätze wie Minimalmengenschmierung (MMS) oder der Einsatz recycelter Werkstoffe sind auf dem Vormarsch.

Hochleistungszerspanung

Materialien wie CFK oder Superlegierungen erfordern neue Werkzeuge und Technologien. Hochleistungszerspanung setzt auf spezielle Beschichtungen und optimierte Maschinen, um diese Werkstoffe effizient zu bearbeiten.

Ultra-Präzisionsbearbeitung

Ein bedeutender Trend in der Zerspanung ist die Ultra-Präzisionsbearbeitung, die durch den Einsatz modernster Technologien und hochpräziser Maschinen die Fertigung von Bauteilen mit extrem engen Toleranzen und spiegelglatten Oberflächen revolutioniert, insbesondere in Branchen wie der Medizintechnik, Optik und Mikroelektronik, wo höchste Präzision unabdingbar ist.

Herausforderungen der Zerspanung

Trotz aller Fortschritte bleibt die Zerspanung eine anspruchsvolle Disziplin:

- Werkstoffhärte: Bearbeitung von schwer zerspanbaren Materialien wie Titanlegierungen oder hochfeste Stähle.

- Werkzeugverschleiß: Insbesondere bei harten Werkstoffen ist der Verschleiß ein großes Problem.

- Kosten: Hochpräzise Maschinen und Werkzeuge sind kostenintensiv.

- Fachkräftemangel: Die Bedienung moderner Zerspanungstechnologien erfordert gut ausgebildete Techniker.

- Präzision: Engere Toleranzen bei immer komplexeren Bauteilen.

- Nachhaltigkeit: Minimierung von Abfall und Energieverbrauch.

Fazit: Präzision in Perfektion

Die Zerspanung ist und bleibt eine Schlüsseltechnologie in der Fertigung. Sie verbindet Tradition mit Innovation und setzt Standards in puncto Präzision und Qualität. Mit fortschreitender Digitalisierung und neuen Technologien ist sie bestens gerüstet für die Herausforderungen der Zukunft.

Wer die Zerspanung beherrscht, hat die Kontrolle über eines der wichtigsten Werkzeuge der modernen Produktion. Ob bei der Herstellung von Flugzeugturbinen, Automobilkomponenten oder hochkomplexen Formen – die Kunst der Zerspanung ist unverzichtbar.